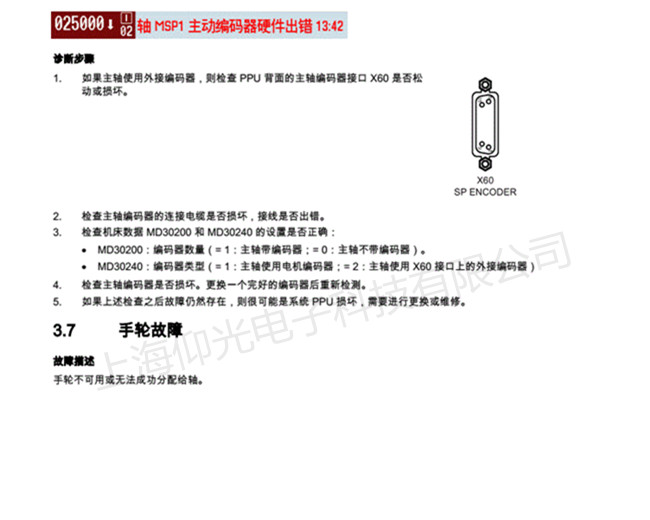

西门子808D数控系统运行中操作屏显示02500,主轴编码器故障,什么原因导致的需要排查一下系统外围,如果外围没有问题那就是系统本身问题,比如内部电路板故障,主要是线排查一下如下图操作方法:

西门子808D数控系统故障诊断及维修方法

(a)进给轴不能运动。

造成此故障的原因有:

①操作方式不对;

②从PLC传至NC的信号不正常;

③位控板有故障(如03350,03325,03315板有故障)。

④发生22号报警,它表示位置环未准备好。

⑤测量系统有故障。如产生108,118,128,138号报警,这是测量传感器太脏引起的。如产生104,114,124,134报警,则位置环有硬件故障。

⑥运动轴处于软件限位状态。只要将机床轴往相反方向运动即可解除。

⑦当发生101,111,121,131号报警时,表示机床处于机械夹紧状态。

(b)进给轴运动不连续。

(c)进给轴颤动。

①进给驱动单元的速度环和电流环参数没有进行最佳化或交流电机缺相或测速元件损坏,均可引起进给轴颤动。

②CNC系统的位控板有故障。

③机构磨擦力太大。

④数控机床数据有误,有关机床数据的正确设定如下。

(d)进给轴失控。

①如有101,111,121,131号报警请对夹紧进行检查。

②如有102,112,122,132号报警,则说明指令值太高。

③进给驱动单元有故障。

④数控机床数据设定错误,造成位置控制环路为正反馈。

⑤CNC装置输至驱动单元的指令线极性错误。

(e)103~133号报警。这是轮廓监控报警。速度环参数没有最佳化或者KV系数太大。

(f)105~135号报警。位置漂移太大引起的。移量超过500mv,检查漂移补偿参数N230~N233。

3.1 直接处理法

对于机械的故障问题最直接,最简洁的方法一般都是直接面对处理法,这种方法只需要工作人员根据所看到,听到的实际情况来对故障进行判断就可以了。当机械出现故障时,往往会有一些非常明显的异常情况发生,例如发出与正常工作时不同的声音,出现奇怪的气味,或者直接发生形状的改变等。因此,使用直接处理法,能在最短时间内找出故障所在的位置,并且初步找出解决方法。

3.2 自动诊断法

在当前社会,大多数企业都会在数控系统中安装一些自动报警装置。这些报警装置的作用不仅仅是在发现故障问题时将问题信息传递出来,它还能在第一时间切断连接,防止故障进一步延伸,造成更严重的问题。还有一些智能化程度较高的报警装置能在发现故障后对故障进行初步处理,在维修工作人员到之前就对机械进行检修,从而缩短了维修护理的时间。

3.3 模式测试法

数控系统内部有时会发生异常错乱,当这种异常发生时,最严重的影响在于将错误的信息应用到工作中去。因此,工作人员需要根据数控系统的实际功能和特点,制定一个测试模式,然后将测试模式加入到数控系统中去,这样就能防止系统混乱时造成的问题了。而融入了这个模式的数控系统还能在原来的基础上对自身的精确性进行完善,从而为数控系统提供了更高的精确度。

3.4 更换元件法

有一些比较严重的故障已经不是维修就能够解决的了,这些故障已经对设备原本的元件和系统造成了一定程度的损害,有些元件在维修过后还能继续工作,但是有些元件必须要进行更换,不然会造成更加严重的问题。因此,企业需要做好备用元件的准备,保证能在元件出现问题时,做到第一时间更换元件,提高维修效率,让设备更快的投入到实际使用中去。

3.5 检查参数法

参数问题也是当前阶段我国数控系统中比较严重的一个问题,它甚至能影响到整个数控系统的正常运行。因此,工作人员需要在正式工作前对机械设备的参数进行反复校对检查,保证没有任何漏洞。这些参数是当设备出现问题时,找到问题,解决问题的基础,是解决问题的重要依据。另外,当设备发生改变更换时,也要记住及时对新的参数进行检查记录。

3.6 逻辑分析法

逻辑分析法的基本原理和依据是数控系统的内部结构,它的主要作用在于分析电平和特征参数之间的关系,并且根据这些信息找出最合适的方法措施。逻辑分析法需要从配件出发,在对配件进行详细分析之后,找出导致故障发生的最终原因,找出最终原因之后才能从根本上解决故障,不然就算解决了当前的问题,故障也会再次发生。

转载请注明出处:上海仰光电子科技专业西门子工控维修

本文链接:http://www.siemens-yg.com/fuwu/43.htm